Mladá Boleslav 05.02.16

Do tej wycieczki od samego początku podchodziliśmy bardzo optymistycznie. Pełni entuzjazmu zapakowaliśmy się męską częścią ekipy do naszego najnowszego nabytku i w piątek rano ruszyliśmy w stronę Mladá Boleslav w Czechach. Pokonując ok. 350 km autostradą A4 w kierunku zachodniej granicy, mieliśmy okazję przetestować nasze czeskie cacko, które okazało się całkiem „żwawe”. Po zjechaniu z autostrady w Zgorzelcu i przekroczeniu granicy w Kopaczowie (koło Bogatyni), pozostałą część trasy pokonaliśmy lokalnymi drogami bez opłat, prowadzącymi przez malownicze, czeskie wsie i miasteczka. Po około 5,5 godzinie podróży dotarliśmy do siedziby firmy Škoda auto w 45 tysięcznym Mladá Boleslav. Jazda krętymi i wąskimi czeskimi dróżkami, spowodowała, że dojechaliśmy „na styk”. Po zaparkowaniu na średniej wielkości parkingu przed Škoda Muzeum, czym prędzej udaliśmy się po bilety. Koszt zwiedzania fabryki oraz muzeum z przewodnikiem to wydatek rzędu 140 Kc ,natomiast za oprowadzanie w języku obcym zapłacić trzeba 200 Kc za osobę.Uwaga ! Zwiedzanie fabryki odbywa się po wcześniejszym uzgodnieniu telefonicznym lub elektronicznym. Nasze tourne po obiektach Škoda – auto, rozpoczęło się od założenia obowiązkowych, odblaskowych kamizelek oraz okularów ochronnych. Ogromna powierzchnia fabryki Škoda – auto, powoduje że po jej terenie musimy poruszać się naszym samochodem razem z miłą i kompetentną panią przewodniczką, która może rozmawiać z nami w sześciu różnych językach. Jaki to ma być język, deklarujemy podczas rezerwacji wizyty i od tego uzależniona jest cena biletu. My rezerwowaliśmy angielski, ale bez problemu można było się dogadać także po polsku i czesku. Przekraczamy bramy zakładu i wjeżdżamy do miasta – fabryki. Wielkość zakładu Škoda auto w Mladá Boleslav tłumaczy to, że w chwili obecnej zatrudnia on ok. 20tys. pracowników i produkuje równolegle kilka modeli samochodów i nowoczesnych silników. Są to popularne modele marki Škoda: Fabia, Fabia Kombi, Rabid, Rapid Spaceback, Seat Toledo, Octavia, Octavia Kombi i Liftback oraz silniki 1.0 MPI, 1.2 TSI, 1.4 TSI. Jest tutaj również dział Škoda Motorsport. Po ok. 5 minutach jazdy z obowiązującą na całym terenie prędkością 30km/h, zatrzymujemy się pod pierwszą halą, która z zewnątrz w niczym nie przypomina hali fabrycznej. Jej przeszklona, estetyczna elewacja upodabnia ją raczej do nowoczesnej galerii handlowej lub salonu samochodowego. Szybkim krokiem pokonujemy krótki korytarz, kilka schodów i naszym oczom ukazuje się linia montażowa, przy której setki pracowników uwijają się jak w ukropie, wykonując swoją precyzyjną i nieustającą pracę. Pomimo, iż wszystkie czynności wykonywane są dość szybko zauważamy, że wokół stanowisk panuje niezwykły porządek. Z oczami jak pięciozłotówki patrzymy na autonomiczny, żółty pojazd poruszający się od stanowiska do stanowiska, rozwożący części. Oglądamy jak montowane są panoramiczne dachy, szyby, wkładany jest kokpit oraz silnik i skrzynia biegów. Kabina wyposażana jest zgodnie z życzeniami przyszłych klientów. Niektóre części do produkcji w Mladá Boleslav, dostarczane są w formie prefabrykatów przez zewnętrznych dostawców, a inne, takie jak silniki spalinowe i ręczne skrzynie biegów, produkowane są na miejscu lub importowane z innych zakładów Grupy VW. Pani przewodniczka wyczerpująco odpowiada na zadawane przez nas pytania. Podekscytowani tym co widzieliśmy, przejeżdżamy do następnej hali, która jest spawalnią. Tutaj powstają karoserie dobrze nam znanych samochodów. Na terenie fabryki są dwie spawalnie, my mamy możliwość popatrzeć jak powstają karoserie modeli Octavia i Octavia Combi. Wewnątrz ogromnej hali jest raczej pusto ze względu na całkowitą automatyzację procesu powstawania karoserii. Całość prac wykonują tu roboty zaprogramowane do spawania i zgrzewania nadwozia. Na początku oglądamy tzw. „gniazda”, czyli miejsca gdzie powstają części składowe nadwozia, np. części podłogi, drzwi, całe boki itp. Później te części są łączone w całość, najpierw w większych gniazdach, a później na normalnej linii w całą karoserię. Możemy podziwiać jak z łatwością i precyzją roboty “tańczą” nad naszymi głowami , zgrzewając kilkanaście punktów w kilka sekund i wytworzony element przekazują do następnych gniazd. Tam kolejne roboty tworzą swój balet wywijając kolejnymi elementami nadwozia, zgrzewają, spawają, a efekt ich pracy coraz bardziej przypomina samochód. Temu spektaklowi towarzyszą błyski oraz spadające iskry. Z technicznych szczegółów trzeba powiedzieć, że nadwozia czeskich samochodów powstają z dwóch rodzajów blach. Przednia część nadwozia i część podłogi, czyli elementy wpływające na bezpieczeństwo i sztywność nadwozia wykonywane są z grubszych i mocniejszych blach. Co ważne producent stara się z każdym nowym modelem zwiększać też jakość swoich produktów. O ile w Octavii z 1996 roku udział lepszych blach w nadwoziu stanowił jedynie 5%, to w najnowszej generacji tego samochodu jest to już 30%. Poza robotami które klasycznie zgrzewają poszczególne części punktowo, możemy także popatrzeć na znacznie nowocześniejszą technikę łączenia metalu. Niektóre części (np. boki nadwozia oraz dach) spawane są laserowo. Jest to tutaj nowa metoda wprowadzona specjalnie pod III generację modelu Octavia. Połączenie elementów w ten sposób charakteryzuje się znacznie lepszą jakością. Udało nam się także dokładnie obejrzeć prawie gotową karoserię.

Po opuszczeniu wydziału karoserii podjechaliśmy do tzw. „press shop-u” czyli tłoczni. Kolejna wielka hala, zdecydowanie najwyższa w jakiej byliśmy. Tak naprawdę to tutaj wszystko się zaczyna. Na początku widzimy rulony z blachą z której powstawać będą nadwozia, ogromną 65 tonową suwnicę, oraz pierwszą linię gdzie wstępnie wykrawa się części nadwozia. Na tym wydziale, na dwóch liniach tłoczy się większość części karoseryjnych dla wszystkich modeli Skody tu produkowanych. Mijając magazyn matryc, potężne wózki widłowe, kolejne suwnice dochodzimy do pracującej linii, która akurat w tym momencie tłoczy dachy do modelu Octavia. Panel dachu najpierw jest wstępnie tłoczony. Następnie specjalne ramię przenosi go dalej, gdzie odcinany jest naddatek blachy. Później kolejne matryce naciskając z siłą 200 ton nadają ostateczny kształt dachowi. Na samym końcu pracownicy gotowy wyrób układają w specjalnym opakowaniu. Prasę w ciągu 30 minut można przestroić na produkowanie jakiegokolwiek innego elementu karoserii poprzez zmianę matryc. W chwili obecnej na terenie fabryki trwa budowa nowej tłoczni specjalnie dla nowego modelu samochodu terenowego.

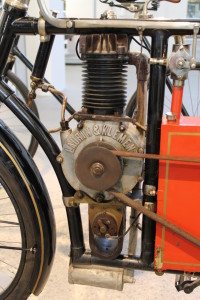

Po zakończeniu zwiedzania fabryki zostaliśmy zaprowadzeni do firmowego muzeum. Na powierzchni ponad 1800 m2 zgromadzono wszystkie najważniejsze pojazdy związane z tą marką . Od pierwszego produktu czyli roweru, poprzez prymitywne automobile, aż do całkiem współczesnych modeli, a nawet samochodów koncepcyjnych,łącznie blisko 50 eksponatów. Bogato też prezentuje się ekspozycja samochodów przygotowanych specjalnie na potrzeby sportu, w tym oryginalne egzemplarze biorące udział w rajdach i wyścigach. W muzeum możemy także poznać historię marki i całej fabryki, zobaczyć w jaki sposób została odbudowana część znajdujących się tu samochodów, a także kupić jakiś gadżet w dobrze zaopatrzonym sklepiku z pamiątkami. Na koniec jeszcze nasza pani przewodnik prowadzi nas do hali, gdzie znajdują się pojazdy prototypowe z różnych lat, które nigdy nie weszły do produkcji. W większości są to jedyne egzemplarze na świecie. Mamy tu np. Skodę Tudor z 2002 roku (coupe zbudowane na bazie Superb), Skodę 120 z lat 70. z silnikiem umieszczonym nie z tyłu, a z przodu, czy wojskowy pojazd terenowy konstruowany w latach 30.

Muzeum znajduje się w pomieszczeniach dawnego kompleksu fabrycznego, kiedyś produkowano tu silniki. Teraz znajduje się tu wystawa starych aut oraz pokaz – krok po kroku – ich renowacji.

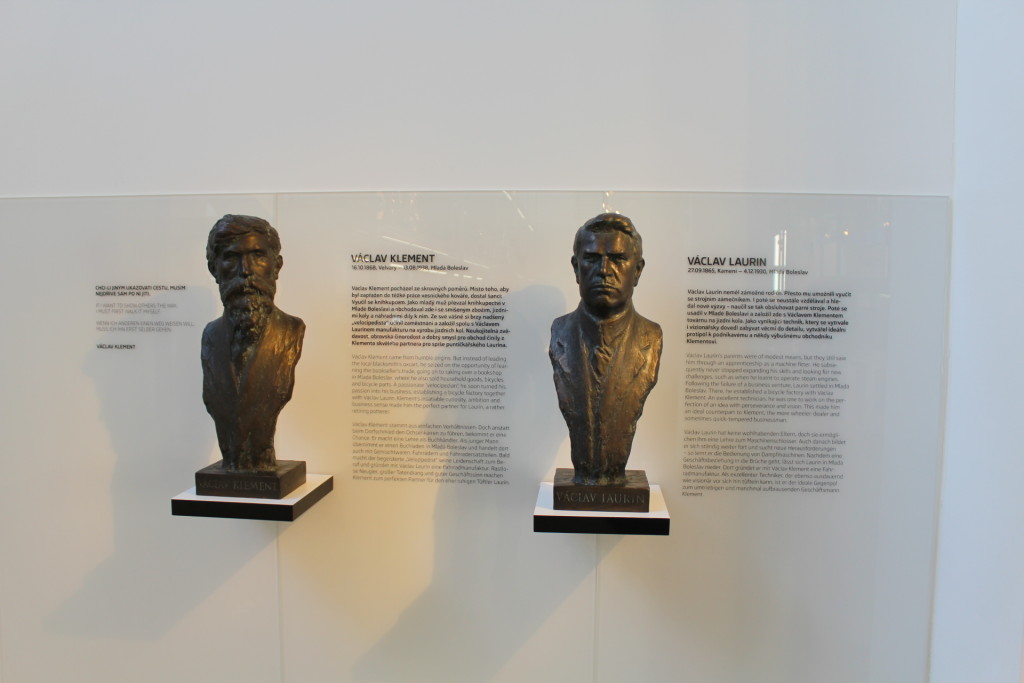

Przedsiębiorstwo zostało założone w 1895 przez mechanika Václava Laurina i przemysłowca Václava Klementa.

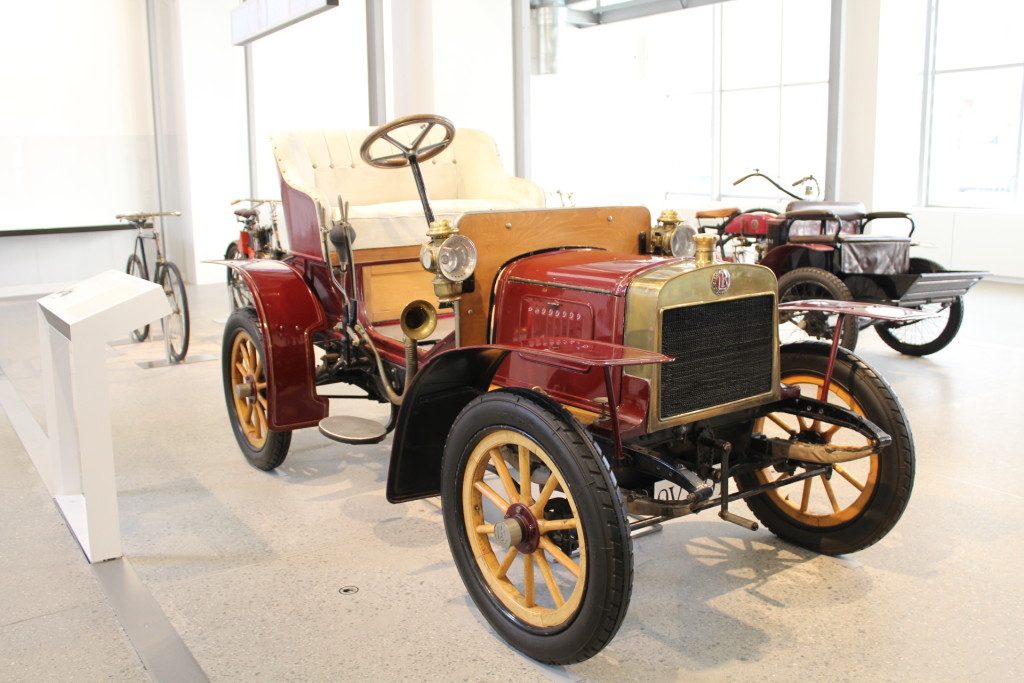

Początkowo w zakładzie produkowano rowery i motocykle, a w 1905 zostały wypuszczone pierwsze dwumiejscowe samochody. Wkrótce zostało ono największym przedsiębiorstwem produkującym samochody w Austro-Węgrzech.

Voiturette A – pierwszy samochód stworzony przez duet Laurin & Klement. .Ciekawostką jest że do czasów II wojny w Czechach obowiązywał ruch lewostronny. Wszystkie dawne Skody mają więc kierownicę po prawej stronie.

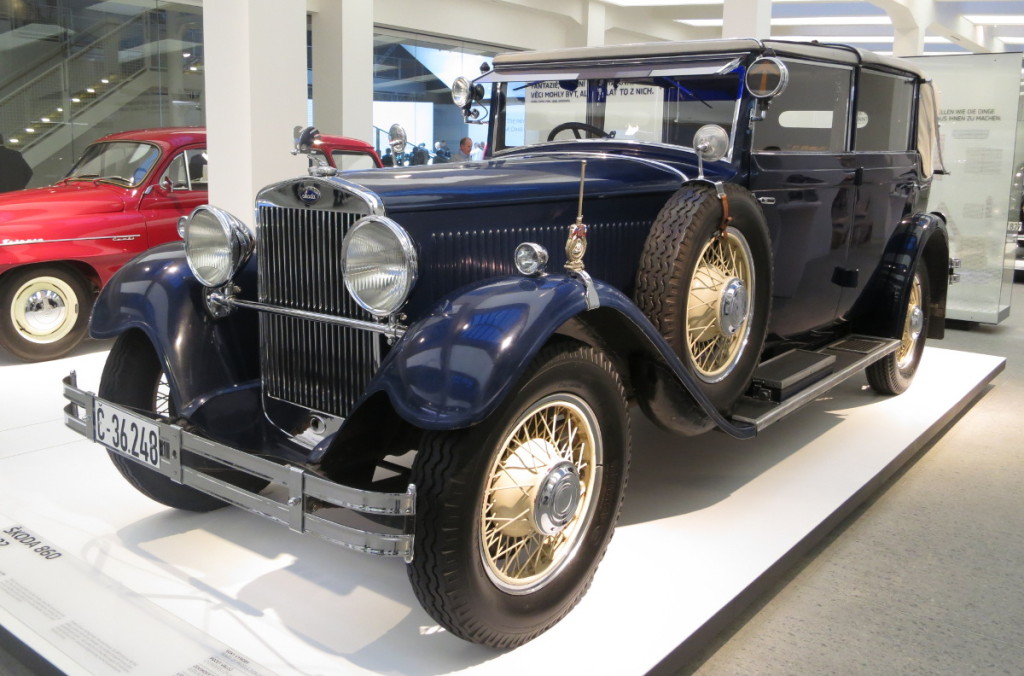

Škoda 860 – czterodrzwiowy, sześcio- lub ośmiomiejscowy samochód produkcji czechosłowackiej z silnikiem o mocy 60 KM umieszczonym z przodu podłużnie, napędzającym tylną oś. Ogółem wytworzono tylko 49 egzemplarzy tego ekskluzywnego samochodu.

Wizytówka muzeum – Škoda Felicia (typ 994). Był to jedyny socjalistyczny samochód bez dachu (z wyjątkiem Wartburga w wersji kabriolet).

Polscy użytkownicy Škody 1000 MB rozwijali skrót znajdujący się w nazwie modelu jako “tysiąc małych błędów”. Škoda była sprzedawana także w Nowej Zelandii. Na tamtejszym rynku nosiła nazwę Škoda Sabre.

Škoda 125 L należąca do rodziny kompaktowych samochodów osobowych produkowanych w Czechosłowacji w latach 1976−1990. Należały do niej przede wszystkim wielkoseryjne modele Škoda 105 i 120 oraz mniej liczne: 125, 130, 135, 136. Do napędu używano benzynowych silników R4 OHV montowanych za tylną osią pojazdu na którą przenoszony był napęd. Następcą został przednionapędowy model Favorit.

Škoda 130 RS (typ 735) − sportowe coupé produkowane w latch 1977-82 posiadało silnik o pojemności 1228 cm³ i mocy 140 KM przy 8500 obr./min pozwalał rozpędzić pojazd do 100 km/h w 7,5 s. Prędkość maksymalna jaką mogł osiągnąć ten sportowy model Škody wynosiła 220 km/h.

Škoda VisionC – samochód koncepcyjny czeskiej marki zaprezentowany został podczas targów motoryzacyjnych w Genewie w 2014 roku.

Škoda MTX 1-01 (1971) – Jednomiejscowy “bolid” formuły 3. Seryjny silnik (z modelu 110) umieszczony przed tylną osią typu OHV napędzał tylne koła. Pojemność: 1107 ccm. Pojazd produkowała czechosłowacka firma Metalex (MTX). Moc max: 48kW (65 KM) przy 5800 obr/min. Prędkość max – 180 km/h. Czterobiegowa skzynia biegów. Spalanie: 9 l / 100 km.

Musimy przyznać, że ta wycieczka zrobiła na nas ogromne wrażenie. Jest to obowiązkowy punkt dla każdego fana motoryzacji. Zobaczenie z bliska na własne oczy procesu powstawania samochodu, uzmysławia nam ile energii i pracy to kosztuje.Każdemu z nas daje do myślenia, że samochód jest znacznie bardziej skomplikowany niż nam się to wydaje. W trakcie wycieczki nie zobaczyliśmy lakierni, gdyż jest to wydział gdzie panuje specjalna atmosfera ochronna. Niestety w całym zakładzie obowiązuje całkowity zakaz fotografowania. Nie ma się czemu dziwić. Wszystko działa tam jak w zegarku, a procesy produkcji jak i cała organizacja są na najwyższym poziomie. W końcu Czesi mają tutaj ponad 100 lat doświadczenia w produkowaniu pojazdów!

Linki :